Il tessuto industriale italiano, pur ferito dalla crisi, è ancora pieno di sorprese, anche nel settore delle energie rinnovabili.

Ad esempio nel nord-est c’è una delle aziende più importanti del mondo per la costruzione dei macchinari per la realizzazione di celle fotovoltaiche al silicio cristallino, in particolare per la loro “metallizzazione”, cioè l’applicazione su di esse dei contatti elettrici (quelli sottilissimi, chiamati fingers, e i più larghi, chiamati busbar) tramite i quali gli elettroni strappati dal sole al silicio, si incammineranno verso la rete.

Si tratta della Baccini di Treviso, fondata nel 1967 da un genio della meccanica chiamato Gisulfo Baccini, per costruire macchinari per la produzione di componenti meccaniche, in seguito per la ricopertura di superfici con strati metallici e poi per l’applicazione di tecniche serigrafiche, prima ai circuiti integrati e poi alle celle fotovoltaiche.

Le innovazioni introdotte da Baccini e l’altissima qualità dei suoi prodotti, hanno fatto della sua industria un gioiello poco conosciuto del nostro paese, ma tanto apprezzato all’estero da essere, nel 2008, acquisito dalla californiana Applied Materials, il gigante mondiale del settore macchine per l’industria elettronica.

Poteva essere solo un’altra triste storia di un’eccellenza italiana che se ne va, e invece da quella acquisizione è nata una nuova avventura imprenditoriale, che potrebbe perfino rivoluzionare il settore del fotovoltaico e riportarne la produzione in Europa e Italia.

O almeno così la pensano Elisa Baccini, figlia di Gisulfo, e l’ingegner Davide Spotti (nella foto in alto), che dopo alcuni anni di convivenza con gli americani, hanno lasciato la Baccini per fondare Vismunda srl (da Vis Munda, più o meno “energia pulita”, in latino), una piccola holding che contiene al suo interno alcune imprese, decisamente innovative.

«La prima e più avviata – ci spiega Spotti – è Formula-E srl, che produce macchinari per la metallizzazione delle celle FV, portati però a un nuovo livello di efficienza e versatilità. Grazie all’uso estensivo di motori lineari ad alta precisione, al trasporto delle celle su vassoi indipendenti e a continui controlli automatici dopo ogni fase di lavorazione, i nostri macchinari moltiplicano la produzione, riducendo i tempi di sosta dell’impianto e gli scarti di lavorazione. Le celle prodotte così sono anche più efficienti e omogenee nelle performance e più vicine alle loro massime prestazioni teoriche, aumentandone il valore».

In pratica la macchina della Formula-E non sposta le celle con nastri trasportatori e braccia robotiche, ma usando vassoi che le tengono, tramite aspirazione, “incollate” a loro per tutto il processo, così da ridurre il rischio di rottura di quei sottilissimi wafer di silicio, da 1-2 decimi di millimetri di spessore.

Una volta portata sotto il retino serigrafico, la cella viene sistemata nella posizione corretta, al micrometro di tolleranza, dai movimenti del vassoio stesso, e su di essa viene depositata la quantità ottimale della costosa pasta conduttiva all’argento.

Nel caso ci sia qualcosa che non va, come un’interruzione nei conduttori, successivi controlli tramite telecamere dotate di sistemi di riconoscimento visuale in intelligenza artificiale, deviano il vassoio dalla sequenza, senza interrompere la lavorazione. Bastano un paio di tecnici, per tenere sotto controllo il tutto e ritirare le celle difettose o i vassoi da ripulire.

«Fosse questa l’unica innovazione, però, sarebbe solo un perfezionamento, non una rivoluzione» continua Spotti.

«Il punto nodale è che abbiamo deciso di affrontare con le stesse tecnologie avanzatissime, uno dei fattori più trascurati di sprechi, costi e performance deludenti dei moduli fotovoltaici: la fase del loro assemblaggio, e in particolare la necessità di collegare in serie i busbar della faccia superiore di una cella, con quelli della faccia inferiore della cella successiva, tramite striscioline, o ribbons, conduttive», spiega l’ingegnere.

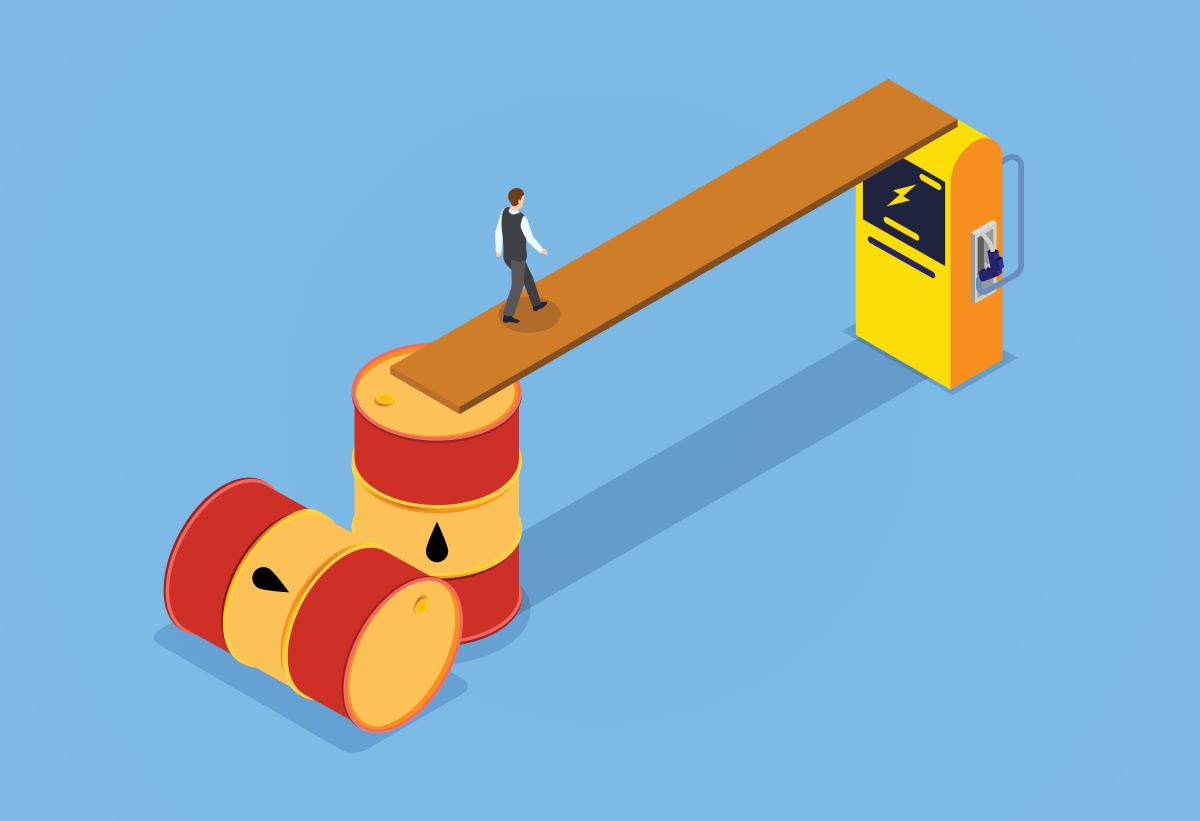

Questa fase è stata finora considerata così low tech da non meritare particolari ricerche che la migliorassero, a differenza dei tanti studi sulle celle. Così i suoi problemi sono stati risolti solo puntando a ridurre il costo del lavoro, con il risultato che ancora oggi il 40% del montaggio dei moduli avviene senza automazione, costituendo una delle principali ragioni per cui l’industria fotovoltaica è migrata massicciamente in paesi a basso costo di manodopera.

«Ma non solo, lo stress termico nel saldare i ribbons a 230 °C porta alla rottura di molte celle, mentre quell’azione ripetuta, più o meno bene, centinaia di volte per modulo, conduce a grandi differenze nella potenza finale dei pannelli e a un loro deprezzamento. E allora, ci siamo detti: possibile che mentre tutta l’industria elettronica è altamente automatizzata e ha abbandonato le saldature in favore delle colle conduttive, i pannelli si facciano ancora così? Abbiamo studiato il problema e l’abbiamo risolto».

La soluzione, chiamata “Back contact”, è stata praticare minuscoli fori nelle celle tramite laser, riempire questi fori con pasta conduttiva, durante la metallizzazione, e poi incollare le celle su una base fatta di tortuosi percorsi metallici, progettata in Formula-E in modo che la faccia superiore di ogni cella, tramite i fori pieni di pasta conduttiva, sia in contatto con quella inferiore della successiva: basta con ribbons e saldature. Nella foto a destra il fondo metallico per moduli con celle back contact.

La soluzione, chiamata “Back contact”, è stata praticare minuscoli fori nelle celle tramite laser, riempire questi fori con pasta conduttiva, durante la metallizzazione, e poi incollare le celle su una base fatta di tortuosi percorsi metallici, progettata in Formula-E in modo che la faccia superiore di ogni cella, tramite i fori pieni di pasta conduttiva, sia in contatto con quella inferiore della successiva: basta con ribbons e saldature. Nella foto a destra il fondo metallico per moduli con celle back contact.

«In questo modo la produzione del pannello può essere del tutto automatizzata, tramite un’altra nostra macchina che sistema lo strato plastico, poi quello metallico, le gocce di colla conduttiva nei punti giusti su di esso, poi piazza le file di celle, i sigillanti, il vetro e, infine, inforna il “sandwich”, per la cottura finale: tutto da sola e tutto con precisione micrometrica».

Risultato: se una fabbrica media di moduli FV sforna 500 esemplari in otto ore usando da 15 a 30 persone, questa macchina ne produce altrettanti con 3 soli addetti.

«E sono pannelli che, grazie a queste innovazioni, hanno il 2-3% di efficienza in più rispetto alla media, un tasso di difetti e rotture quasi nullo e una omogeneità di potenza mai vista nel settore. Questa è la strada per condurre a un ulteriore, decisivo calo di costo del FV, dopo che la discesa di prezzo del silicio, ormai, ha raggiunto i limiti. Ed è anche l’unica strada per far tornare la produzione dei pannelli da noi».

Troppo ottimista? No, perché sta già accadendo.

Coenergia, uno dei maggiori distributori italiani di fotovoltaico, stanco di dover aspettare le consegne dall’Asia (ritardate, perché il nostro paese è ormai un cliente marginale), ha aperto una sua fabbrica vicino Mantova, Trienergia srl, dove costruisce 24 MW di propri pannelli con le celle Back contact, usando proprio le macchine di Formula E.

«E già siamo in trattative per un ampliamento della produzione: questi pannelli di costo inferiore al top di gamma, ma con prestazioni pari o superiori a quelli, sono piaciuti molto. Così come sono piaciuti anche a clienti olandesi, che ora apriranno una seconda fabbrica europea di pannelli Back contact, vicino ad Amsterdam, usando le nostre tecnologie», ci dice Davide Spotti.

Peccato che le celle Back contact le producano solo a Taiwan, ma con le macchine italiane.

«Ma partiremo presto con la Vismunda Factory – prevede Spotti – e inizieremo a produrre noi le celle Back contact, per rifornire i nostri clienti. Speriamo così, eliminando il fattore costo del lavoro, e massimizzando efficienza e riprodicibilità, di riportare la produzione di moduli in Europa. Certo, non riusciremo a competere con le megafabbriche cinesi, e i loro pannelli ultraeconomici per i grandi impianti a terra, ma con le nostre tecnologie, gli europei possono tornare a offrire un prodotto di altissima qualità a un prezzo competitivo per il mercato degli impianti su tetto».

Un programma così ambizioso che potrebbe sembrare più che sufficiente, ma i tecnici intorno al tecnico, ospitati in un edificio ristrutturato di una vecchia cartiera Burgo sono un vulcano di idee in eruzione, e così hanno ideato anche Regalgrid, la risposta italiana per le microgrid che in futuro dovrebbero consentire di scambiare energia rinnovabile fra gruppi di prosumer: la loro, a differenza di altre, organizzate intorno a certe marche di inverter o batterie, riunirà utilizzatori di tecnologie di ogni tipo.

«Il cuore della nostra idea è un’architettura software-hardware con al centro lo Snocu, Smart NOde Control Unit, una scatoletta, che collegata a inverter dell’impianto FV, sistema di accumulo, di qualunque marca siano, e rete, li fa dialogare, tramite un server delocalizzato in cloud, con quelli degli altri utenti dotati di Snocu, facendo sì che utilizzino al meglio la propria elettricità, bilanciandola fra usi domestici, scambi con i vicini, batterie, ricarica di mezzi elettrici e anche servizi di bilanciamento per la rete», dice Stefano Nassuato, responsabile dello sviluppo.

Una prima applicazione di Regalgrid è in corso presso H-farm, un centro di formazione vicino a Venezia sparso in diversi edifici, ma tutti dietro a un unico contatore, dotati di impianti fotovoltaici e batterie. Ogni edificio è un “nodo” della rete che il sistema deve controllare, al fine di armonizzare le loro differenti esigenze energetiche e abbattere i consumi.

«Purtroppo per adesso le normative italiane non ci consentono di scambiare elettricità fra diversi titolari di contatori. Per cui ci limitiamo a offrire i nostri dispositivi per bilanciare e ottimizzare produzione solare, consumi e gestione degli accumuli, dietro a un singolo contatore, ma se, come dovrebbe presto accadere visto che l’UE lo richiede, i legislatori si decideranno a permettere questi scambi fra più utenti, il nostro sistema si rivelerà il più versatile, permettendo di creare microgrid con la massima libertà fra privati, imprese, condomini, Seu o grandi acquirenti di energia rinnovabile, qualunque sia la tecnologia che usano».

Una parte del futuro mondo a energie rinnovabili, insomma, sta nascendo, senza che molti se ne siano accorti, in un vecchio capannone ristrutturato vicino a Treviso (vedi foto qui sopra).