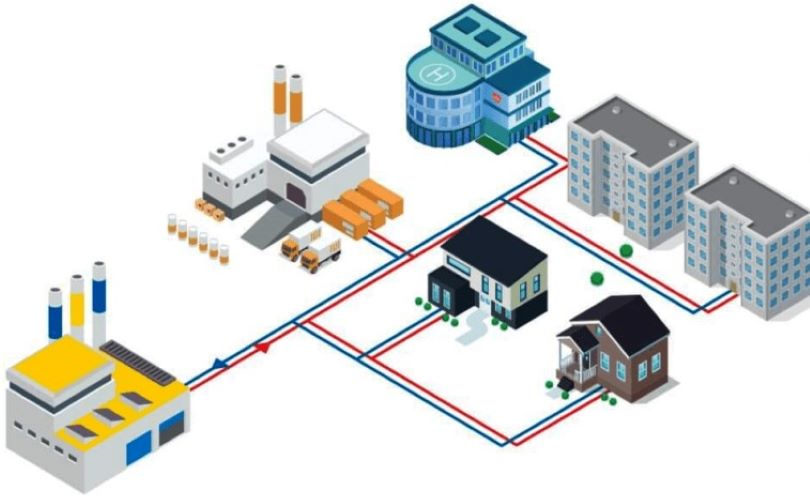

Le macchine di tintoria sono alimentate solo con acqua addolcita la cui linea fredda viene miscelata alla linea caldissima direttamente a bordo macchina per garantire la temperatura necessaria alla lavorazione in corso (tra 15 e 106 °C).

La società Albini Energia Srl, Energy Service Company del Comune di Albino (BG), ha fornito i calcoli ingegneristici di un sistema di recupero calore proprio presso un reparto di tintoria filati.

Per quanto riguarda le tecnologie, sono stati utilizzati la separazione dei reflui in funzione della temperatura. Lo scambiatore è equipaggiato con una vasca di raccolta delle acque reflue calde, una pompa inverterizzata (per il sollevamento reflui), un serbatoio con acido e pompa dosatrice (per il ciclo di autopulizia brevettato), valvole automatiche per il ricircolo della soluzione acida e un quadro elettrico di gestione con relativo software SCADA.

Per valutare il risparmio di gas naturale ottenuto in centrale termica per mezzo del nuovo recuperatore è stata inoltre installata una catena di misura certificata Mid004. Lo scambiatore è coperto da brevetto (Mi2014a001044 – 6 giugno 2014) poiché e presente un sistema di autopulizia innovativo ed efficace.

I risultati

Per quanto riguarda il risparmio energetico, la media annuale dei Tep risparmiati è pari a 87,7. La media annuale dei Tep ottenuti è pari 295.

Sono stati risparmiati annualmente 1.027.221 kWh e il combustibile risparmiato in un anno è stato pari a 170.080 smc. Ciò si traduce in un risparmio economico medio annuo di 27.850 euro (considerando 0,26 €/smc).

Considerando anche l’impatto dei certificati bianchi, il risparmio aumenta di 29.500, per un totale di 57.350 euro risparmiati annualmente. L’intervento, divulgato dalla ESCo in un video, è replicabile in altre realtà industriali, con gli stessi vantaggi in termini di risparmio energetico.

L’intervento di recupero termico ha permesso al cliente di pubblicizzare la propria sostenibilità, utilizzando i benefici energetici anche come fattore d’immagine green sul proprio mercato. L’impianto si può dunque replicare in tutte le realtà produttive tessili in cui il processo è discontinuo e i cui scarichi caldi presentano materiale in sospensione di varia grammatura.

La società consiglia comunque di effettuare un audit energetico che comprenda anche il payback degli eventuali investimenti che l’azienda-cliente potrebbe realizzare.

Nel caso specifico, la criticità è consistita nel fatto che per poter eseguire l’intervento, l’industria ha dovuto riprogettare il reparto di tintoria, ricollocando le macchine che non erano predisposte per una separazione degli scarichi freddi e caldi.

Valutazione complessiva

Il sistema di recupero realizzato consente di riscaldare circa 20.000 l/h medi di acqua addolcita da 40 a 80 °C (930 kW medi), con 20.000 l/h medi di acqua reflua che, a sua volta, viene raffreddata da 90 a 50 °C. L’energia termica recuperata sostituisce parzialmente l’energia termica prodotta dalla centrale.

Questo è solo uno dei 105 progetti presentati nel volume “105 Buone pratiche di efficienza energetica Made in Italy“, edito da Edizioni Ambiente (Collana KyotoBooks) che verrà presentato a Roma il 26 gennaio in un convegno organizzato da Kyoto Club.

.gif)